Vasbeton talpfák: a főbb fajták, a jellemzők és a használati

Ebben a cikkben fogunk beszélni arról, hogy ezek a termékek, valamint milyen jellemzők a termelés és a működés. Fontolja meg, hogy hol használják a használt beton talpfák, és milyen követelmények vannak az ilyen típusú gyártók számára.

Kezdetben a kőbányákat a vasúti sínek alá helyezték. Egy kicsit később a kő fát cserélték fel, amely nemcsak a legjobb párnázó tulajdonságokkal rendelkezik, hanem a megmunkálás szempontjából is könnyebb volt. A helyzet azonban drasztikusan megváltozott, csak akkor, amikor megkezdődött a vasbeton vasalók gyártása.

Egy kis történelem

Amint már említettük, a vasút története többféle kellékkel rendelkezik, amelyek a sínek alatt helyezkednek el. Minden megoldásnak számos működési hibája volt. Például a kő rendkívül nehéz volt feldolgozni és alacsony amortizációs tulajdonságokkal rendelkezett.

Ezenkívül a látszólagos szilárdság ellenére ezek a lemezek nem voltak a legtartósabb megoldásai, mivel a hosszantartó mechanikai hatás miatt megrepedtek és részleges vagy teljesen romlottak.

Kevésbé jobban foglalkozik a faanyagokkal. Ezeket a talpfákokat a környezeti tényezők negatív hatása elleni védelemre ösztönözték. De a fa, előbb-utóbb, a különleges kezelés ellenére, rots. És ennek eredményeképpen a vasúti pálya javításra szorul.

A jó értékcsökkenési tulajdonságok ellenére a fa egyik legnagyobb hátránya - ez a fűrészáruk magas ára, még a megmunkálás egyszerűsége mellett is. A helyzet a 20. század második felében jobbra változott, amikor az első beton alátéteket tervezték.

Annak ellenére, hogy a faipari termékek továbbra is használatosak másodlagos ágakban, olyan vasbeton szerkezetek, amelyek ésszerűen a legmodernebb és legígéretesebb megoldásnak tekinthetők.

Főbb jellemzők

A vasbeton alátétek alkalmazását a poszt-szovjet térben több mint 40 éve tesztelték.

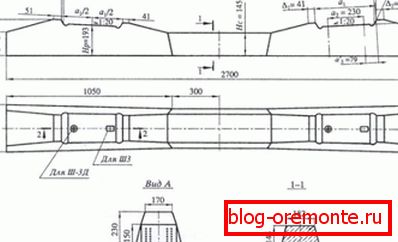

A GOST 23009 szerint a modern beton alátámasztók síntartók, amelyek változó méretűek és alakúak. A termék a változtatástól függően 3-6 mm átmérőjű megerősítő huzalral van megerősítve.

Működés közben a termék a ballasztréteg tetejére kerül. A hagyományos útvonalakra támaszkodva nagyméretű zúzottkőt használnak ballasztburkolatként, és a födém típusának beton alapját a föld alatti megépítéshez használják.

A vasbeton vasbetonból készült termékek, az alul-vasúti támaszokként használatosak, optimális megoldást kínálnak mind az ízületekhez, mind a többi vágánykategóriához.

Ezeknek a struktúráknak a jelentőségét számos technikai és működési előny jellemzi, többek között:

- hosszú működési erőforrás;

- optimális mutatók a környezeti tényezők negatív hatásaival szemben;

- mechanikai feszültséggel szembeni ellenállás;

- nem hajlamos a rothadásra a teljes élettartam alatt;

- a pályák bármilyen terhelésszinten történő felszerelésének lehetősége;

- viszonylag alacsony ár;

- a karbantartáshoz szükséges minimális költségek;

- egyszerű elhelyezkedés és telepítés, összehasonlítva a fából készült analógokkal;

- a méretek és formák abszolút azonossága, amely megkönnyíti a szállítást és a szállítást.

Vannak olyan hátrányai, amelyek hátrányosan befolyásolhatják a konkrét javak használatát?

Kevés ilyen hiba van:

- Először is a betonszerkezet kimerültségének valószínűsége, és ennek következtében a vágányok rendszeres ellenőrzése.

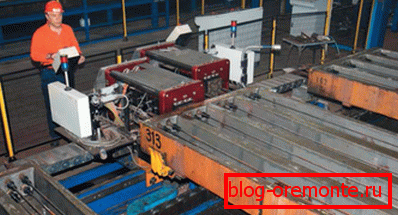

- Másodszor, a vasbeton vasalók súlya (270 kg) lehetetlenné teszi saját magának történő használatát anélkül, hogy különleges felszerelést használna. Ezért, a fa analóggal ellentétben, a betonszerkezeteket speciális kötőgépeket használják.

Alkalmazási kör és alkalmazási feltételek

A feszített vasbeton alkalmazásával előállított alátéteket általában a vasútvonalak építésére használják szerte a világon.

Tekintettel arra, hogy az éghajlati viszonyok változatosak, és a mechanikai terhelések változó mértékűek, a talpfák gyártására, valamint a késztermék minőségére fokozott követelményeknek kell eleget tenni, ezért a felhasználás kedvező körülményeitől függően ezek a konkrét termékek 30-60 évig.

A szokásos fából készült támasztékok széles körű elmozdulását vasbeton betétekkel magyarázzák nemcsak a szilárdság és a tartósság, hanem a termelés szűk határideje is.

Például a készre szerelt vasbeton termékek gyártásához csak néhány óra van szükség, ami nagyon kényelmes a nagy ágak építésénél és a nagy mennyiségű építőanyag folyamatos adagolásánál. Ismét a konkrét termékek javíthatók és alkalmazkodhatnak a működési igényekhez a betonban lévő gyémánt fúrólyukakkal.

Fontos: A hazai gyártók által gyártott alátétek a GOST követelményeinek megfelelő előfeszített vasbeton alkalmazásával haladják meg a külföldi analógokat a teherbírásuk és az anyagfelhasználásuk során.

A vasúti vasúti talpfákra vonatkozó követelmények

Amint már említettük, a keresztkötegek működési feltételei nagy igényeket támasztanak ezen vasbeton termékek gyártási technológiáján, és különösen a feszített vasbeton gyártási technológiáján.

Az anyagokra és a késztermékre a következő követelmények vonatkoznak:

- szilárdság, amely elegendő a feszítőerő néhány óra elteltével történő átvitelére (a vasbeton módosításának megfelelően beállított idő) a termelési folyamat végén.

- Maximális konzisztencia frissen előkészített beton.

- A méretek és formák pontossága - Az általánosan használt vasbeton és előfeszített vasbeton szerkezetek egyéb kategóriáinak hasonló követelményeket meghaladó nagyságrendje. Ezekkel a követelményekkel a tükrözés szögét, az egyes szerkezeti elemek hosszát és szélességét értjük. Különösen szigorúan ellenőrzött méretek a sínekkel szomszédos területeken.

Fontos: Nyugat-Európában a vasbeton talpfák gyártásához felhasznált alapanyag minőségét meghatározó műszaki követelményeket az EN 13230 szabvány szabályozza. A hazai termelés forrásanyagának szilárdsági osztályát a GOST 26633-ban megadott magasabb követelmények határozzák meg.

Gyártási technológiák

Függetlenül attól, hogy az alapot vasbeton talpfákból vagy konkrét termékekből állítják-e fel rendeltetésükre, ezeknek a szerkezeti elemeknek a szilárdsága garantált. A késztermékek teljesítményminőségét termelési technológiák biztosítják.

Annak ellenére, hogy néhány alátétgyártási módszert több mint ötven éven keresztül teszteltek, ma a legelterjedtebb nemzetközi szabványok követelményeinek megfelelő négy legelterjedtebb gyártási technológiát alkalmazzák.

- Technikai körhinta a forma késleltetett eltávolításával. Ennek a technológiai folyamatnak az a sajátossága, hogy a kész keveréket öntőformákká öntjük és tömörítjük. A termék eltávolítását az űrlapból csak az optimális erősségjelzők elérése után végezzük el, ami elegendő az erő előfeszítésének alkalmazására. A gyártási folyamatban speciális összecsukható kazetta formákat használnak, amelyek a termék legfeljebb hat darabját képesek befogadni. Speciális feszítőmechanizmusok alkalmazásával a vasbeton rúd előfeszítése biztosítja, amelyet később betonba helyezett és optimális tapadást biztosít. Miután a vasbeton alvó kész, a szerszámot le lehet szedni és azonnal alkalmazni a következő gyártási ciklusra. A módszer nevét a gyártási folyamat típusa és az alkalmazott formák szerkezeti jellemzői magyarázzák, amelyek a körhinta típusú szállítási rendszeren találhatók. Ezt a módszert széles körben használják Nyugat-Európában, és a leginkább ígéretesnek és technikailag fejlettnek tekintik.

- Lineáris technológia. Függetlenül attól a ténytől, hogy a vasbeton félpótkocsi vasúti darukra vagy teljes méretű termékre készült, a gyártási folyamat lineáris technika alapján valósítható meg. A gyártási folyamat során egy szállítószalagot használnak egymás után következő formákkal A lánc teljes hossza rendszerint nem kevesebb, mint 100 méter. A formák végein speciális eszközöket használnak, amelyek nemcsak az alakzatot fedik le, hanem az előfeszítést is továbbítják az erősítő rudakhoz. A keverék száradása után az erő a betonba kerül.

- Az alakzat eltávolításának technológiája az ezt követő feszültséggel.

Ebben az esetben sablonok kerülnek be a formákba, amelyek meghatározzák a fém vasalódás helyét. Ezután a betont öntőformákká öntjük és tömörítjük.

Ahogy keményedik, a fémbe behelyezzük a fémcsapokat, amelyekre mechanikai erő alkalmazható. Rövid idő elteltével az űrlapot leszerelték, és a sablonokat visszavették. Ennek az eljárásnak az előnye, hogy a folyamat lényegében megszakításmentes, ezért korlátozott számú formában van szükség a kívánt eredmény eléréséhez.

- Előzetes feszültségű forma eltávolítása. Ebben az esetben az űrlapot az előző módszerhez hasonlóan eltávolítjuk. E technológiai folyamat egyetlen jelentős különbsége az, hogy a feszítőerő a terméken keresztül nem a tűkön keresztül, hanem a kereteken keresztül kerül továbbításra.

Vasbeton talpfák telepítésének, javításának és ártalmatlanításának jellemzői

A vasúti pályáknak a w / b aljzatok használatával történő ellátása számos jellemzővel rendelkezik.

A vasút építésénél a vasúti síneken és a beton alátéteken a talaj, a homok és a zúzott kő alapjára épülnek. .

A fektetést gépesített komplexekkel végezzük, amelyek lehetővé teszik a fizikai munka igénybevételének minimálisra csökkentését. Ennek következtében csökken a telepítési folyamat költsége, és ezáltal csökkentik a teljes sáv lefektetésének végrehajtási idejét.

Mint korábban említettük, a betonkeverők üzemi élettartama 30-60 évre korlátozódik. Az ilyen tartóssági paraméterek azonban csak akkor lehetségesek, ha a vágányok állapotát rendszeresen ellenőrizni kell törés és részleges deformáció esetén.

Például a bélés rögzítésére szolgáló csavarok állapota befolyásolja a vasbeton termékek üzemi állapotát. Ha a csavar megszakad és a hibát nem észleli időben, akkor valószínű, hogy a bélés a keverék áthaladása során a betonba ütközik, ami fáradási feszültségeket okoz. (Lásd még a "Beton megkötése: jellemzők" című cikket.)

Ha a probléma a csavarfej megtörése után is fennáll, akkor a betonban viszonylag rövid idő alatt apró repedések jelennek meg, amelyek az alvók részleges vagy teljes megsemmisülését eredményezik.

Az élettartam lejártával vagy természetes károsodás következtében az alvókat cserélni kell. Ugyanakkor a nem használható vas- és acélszerkezeteket el kell távolítani.

Mivel a csiszolás céljából a gyémánt körökkel rendelkező vasbeton vágása szükségtelenül költséges folyamat, a feldolgozást speciális mechanikus komplexek alkalmazásával végezzük. A komplex fő működési eleme egy állkapocs-daráló, amely a betontermékeket a közepes vagy kis méretű zúzottkő konzisztenciájához préseli. (Lásd még a cikket: A beton keményítése: hogyan kell csinálni.)

Az újrahasznosított talpfák anyagként használhatók feltöltési gödrök vagy töltések kialakításához.

következtetés

Most már tudod, mennyi súlyú vasbeton alvó súlya, hogyan készült és milyen működési jellemzői vannak. Fel kell tételeznünk, hogy ezeknek a konkrét termékeknek a felhasználása hosszú ideig kell relevánsnak és keresletnek lenni.

Sőt, még a japán teljesen műanyag talpfák fejlesztése ellenére is, a GOST betartása a beton talpasok számára garantálja az erő, a tartósság és az elfogadható költség optimális kombinációját. További hasznos és érdekes információkat találsz a videó megtekintésében ebben a cikkben.