Mi a nehézbeton az egyéni lakóépületekben?

A folyékony beton keverékek jelenleg nélkülözhetetlen építőanyagok, amelyek nélkül gyakorlatilag nincs építési terület, a magánháztartás gazdasági épületek építésétől kezdve és a nagy ipari létesítmények építéséig. A konkrét habarcs a műszaki paraméterektől és a teljesítménytől függően különböző típusú és márkájú lehet.

Továbbá, ha a GOST-ot nehéz betonra nézzük, világossá válik, hogy az ilyen típusú habarcsot monolitikus vázszerkezetben használják a falak, alapozások és az épületek padlóinak öntéséhez.

A nagy teherbírású beton használata

Annak érdekében, hogy részletesebben megértsük azt a kérdést, hogy milyen nehézsúlyú betétek, ez a cikk megvitatja az anyag főbb tulajdonságait és főbb műszaki jellemzőit, valamint annak lehetőségét, hogy felhasználható legyen a lakásépítés különböző fázisaiban.

Ezenkívül az olvasó részletes utasításokat fogalmaz meg, amelyek leírják a nehéz beton habarcs önfelkészítésének technológiáját közvetlenül az építkezésen.

Különböző típusú betonok osztályozása

A betonhabarcs egy kötőanyag (különböző márkájú cement), előtétgyűjtő (homok, vetítések, zúzottkő, kavics) és víz sűrű keveréke, amelyek egy bizonyos arányban alaposan összekeverednek.

A betonoldat fajlagos sűrűségét az átlagos sűrűség jellemzi, ezért ezen mutatótól függően minden építési megoldás többféleképpen osztható meg.

- Különösen könnyűek, vagy pedig ultrakönnyű betonok, rendszerint cellás szerkezetűek, zárt pórusokkal, és könnyű aggregátumokból készülnek vulkáni habzó vagy mészkő hozzáadásával. Az anyag fajsúlya 100-500 kg / m 2, amely a folyékony habarcs nagyszámú levegő vagy gázbuborék általi telítődésével érhető el, ami az anyag pórusos szerkezetét képezi. Kis súlyának és alacsony hővezetőképességének köszönhetően ezt az anyagot széles körben használják épületek hőszigetelésként, valamint könnyű belső válaszfalak építéséhez.

- A könnyű betonhabarcsok sűrűsége 500-2000 kg / m2, előállításukhoz karbonát üledék hozzáadásával könnyű porózus durva adalékanyagot használnak. Az anyagból készült kész szerkezeti elemeket széles körben használják a monolitikus vázszerkezetű belső és külső falak építéséhez, valamint az alacsony épületek építőszerkezeteinek alátámasztó elemeinek beépítéséhez.

- A nehéz építésű betonok kiváló minőségű cementből készülnek, a folyó vagy kavics homok, kavics, gránit törmelék vagy más sűrű sziklák formájában.. Például a szerkezeti beton nehéz a GOST 26633 91 szerint, és átlagos sűrűsége 2000 és 2500 kg / m2 közötti, ami lehetővé teszi, hogy ellenálljon a nagy kompressziós terhelésnek. Az építőiparban ezt az anyagot széles körben használják szalag, grillage és monolit betonalapok gyártásához, falak és öntöző mennyezetek készítéséhez monolitikus keretszerkezetben, valamint a nagy szilárdságú, betonból készült vasbeton szerkezetek készítéséhez.

- Különösen nehéz vagy szuperkemény beton, amelynek átlagos sűrűsége 2500 és 7000 kg / m2 között van, csak speciális létesítmények, például nukleáris reaktorok. A gyártás során drága vagy ritka, de nagyon sűrű, nagy fajsúlyú anyagok, mint például a magnetit, a barit, az öntöttvas vagy az acél lövés. A nagyon magas ár, a magas arány és a túlzottan nagy sűrűség miatt nem praktikus az ilyen anyagok felhasználása az építőiparban.

Műszaki adatok

Az átlagos sűrűség mellett a betonoldatok osztályozását számos fontos jellemzőnek megfelelően végezzük: közepes nyomószilárdság, cél, belső szerkezet, a kötőanyag jellege és a ballaszt-aggregátumok típusa.

Példaként tekintse meg a B15 M200 nehézbeton osztály műszaki jellemzőit, amely a legnépszerűbb anyag az egyéni és kereskedelmi lakásépítésben.

- A szerkezeti nehézbeton M200 B15 osztályú sűrűsége 2385 kg / m 2.

- A nyomóterhelés átlagos erőssége 196 kg / cm2.

- A kötőanyagként az M400 vagy az M500 portlandcementet használják.

- Finom ballaszt-aggregátumként 0,15-5 mm-es részecskeméretű kőbánya- vagy folyami homokot használnak, és durva aggregátumként granulált kavicsot vagy zúzott kődarabot használnak, amelynek részecskefrakciója 6-70 mm.

- A megszilárdulás után a monolit beton masszának sűrű kőszerkezete van, kis zárt pórusokkal.

- A kész megoldás beállítási ideje a környező levegő hőmérsékletétől és páratartalmától függően 4-12 óra lehet. A cementkő normál körülmények között történő teljes érlelésének ideje 28 nap.

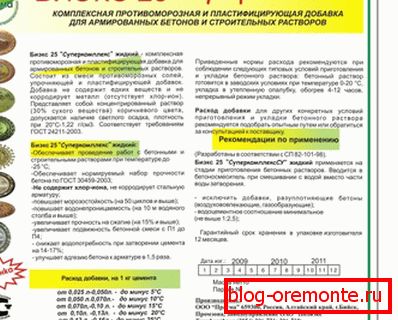

Tipp A megoldás beállítási idejének megváltoztatásához, függetlenül a külső tényezők hatásaitól és javítja a fogyasztói minőségét, speciálisan módosító adalékanyagokat tartalmaz, amelyek az előállítási folyamat során kerülnek bevezetésre.

Alapvető tulajdonságok

A monolitikus betonból készült végtermék minősége nagymértékben függ a folyékony habarcs konzisztenciájától és fizikai tulajdonságaitól.

Annak érdekében, hogy egy kicsit megértsük ezt a kérdést, ismernie kell a betonkeverék helyes megválasztásának alapvető feltételeit.

- Az oldat plaszticitása, amelyet általában úgy értünk, hogy a folyékony keverék képes teljesen kitölteni a beépített zsaluzat formáját, nem rétegezve az egyes komponenseket, és nem hagy üres üregeket és üregeket.

- A mobilitást az e keverékből öntött tömegű csonka kúp kicsapódásának magassága jellemzi. E mutató szerint az összes megoldás keményre van osztva, amelyek nem adnak csapadékot, ülnek, 10-30 mm-es lejtéssel, 40-150 mm-es vákuummal és öntéssel, amely több mint 150 mm-es kicsapódást okoz. A keverék mobilitása számos tényezőtől függ, például a cement mennyisége és minősége, a ballaszt-aggregátum részecskemérete, a víz és a cement aránya az oldatban.

- A vízzáróságot a beton sűrűsége jellemzi, és közvetlenül függ az anyag szerkezetében lévő pórusok méretétől és számától, amelyek az elpárolgott felesleges vízből maradnak, amely nem lépett be a hidratáló reakcióba cementtel. Továbbá ez a paraméter a levegőbuborékok számától és térfogatától függ, amelyeket nem távolítottak el a folyadékkeverék öntése és tömörítése során. A vízállóság javítása érdekében alacsony víz / cement arányt kell alkalmazni, valamint speciális lágyítószereket kell használni.

- A fagyállóságot általában úgy értik, mint egy keményített és érett monolit azon képességét, hogy ellenálljon az alternatív fagyasztás és felolvasztás több ciklusának károsodása és megsemmisítése nélkül. A nehéz osztályok valamennyi betonját több osztályra osztják fagyállóságuknak megfelelően: Mrz 50, 100, 150, 200, 300, 400, 500. A jelölés utáni szám jelzi a biztonságos fagyasztás / felolvasztás ciklusainak számát.

- Első pillantásra a monolitikus beton teljesen tűzálló anyagnak tűnik, de valójában hosszabb melegítéssel +200 ° C feletti hőmérsékletre, erőssége 25-30% -kal csökken, és hosszabb ideig tartó, +500 ° C feletti hőmérsékletnek kitéve megsemmisül. Az oldat tűzállóságának növelése érdekében a nehéz beton összetételébe speciális hőálló aggregátumokat és adalékanyagokat, például habzóhabot vagy folyékony üvegeket viszünk be.

Tipp A monolitikus beton vízállóságának javítása érdekében speciális poliuretán vagy epoxigyantával készült impregnálásokat használhat. A felület megóvása a víz bejutásától a monolitba, ez a kezelés jelentősen növeli fagyállóságát.

Alkalmazási kör

A GOST 10268 80 szerint a nehéz minőségű betonok esetében ez az anyag fizikai és műszaki jellemzői szerint teljes mértékben megfelel a lakóépületek, kereskedelmi és ipari épületek és szerkezetek építéséhez szükséges építőanyagok általános építési követelményeinek.

Emiatt a nehézbeton leggyakoribb márkáit széles körben használják mind az egyéni lakásépítés, mind az önkormányzati és kereskedelmi ingatlanok építési területén.

A jó munkavégzésnek, a széleskörű elérhetőségnek, a viszonylag alacsony költségnek és a nagy teljesítménynek köszönhetően a leggyakrabban a nehéz munkagépeket alkalmazzák a következő típusú munkák elvégzéséhez:

- A lakó- és kereskedelmi épületek szalagjai, monolitikus, bolyhos és rozsdamentes alapjai minden típusú talajon.

- Monolitikus falak építése, valamint monolitikus padlók és burkolatok mennyezetének öntése egyedi és több emeletes épületek monolitikus vázszerkezetében.

- Olyan épületek és szerkezetek egyedi szerkezeti elemeinek gyártása, amelyek képesek jelentős statikus és dinamikus terhelést hordozni (lemezek, rácsok, vázszerkezetek, keresztlécek, lépcsőfokok stb.).

- A csapágyalap és a vasbeton kötőelemek feltöltése, az alap, a kert és a járda utak vakterületei és így tovább.

- Mesterséges tározók, medencék, szökőkutak, monolit szeptikus tartályok elrendezése, eltemetett pincék és vízsugarak kavicsos szerkezete.

- Kerítés kerítés, kerítések, szegélyek, támasztóoszlopok vagy díszítő kis építészeti formák készítése fém vasbeton huzalokkal vagy hálóval.

Főzéstechnika

A saját kezű folyékony beton keverék előállítása során nagyon fontos a megfelelő arány kiválasztása, a recept és az előkészítési technológia megfigyelése, valamint a megoldás összes összetevőjének alapos összekeverése, mivel ez elsősorban a konkrét munka végeredményétől függ.

Kézzel kis mennyiségű habarcs készíthető elő, de házon vagy melléképületen történő építkezésnél jobb elektromos betonkeverő, más szóval keverő használata.

- Szerelje fel a keverőt vízszintes sík felületre a munkahely közelében, biztosítva, hogy stabil helyzetben legyen.

- Csatlakoztassa az áramellátást, indítsa el a motort, és öntsön megfelelő mennyiségű vizet a vödörbe. Szükség esetén adjunk hozzá egy lágyítót vagy más módosító adalékot, és várjuk a teljes feloldódást.

- Töltse fel a szükséges mennyiségű homok felét, majd adja hozzá a kívánt cementmennyiséget, majd a maradék homok mennyiségét.

- Egy perc múlva töltsön be a kavics vagy aprított kő mennyiségét a vödörbe, és hagyja dolgozni még két percig.

A keverő megállítása nélkül, ügyelve a kiváló minőségű keverésre, a szükséges konzisztenciára és a habarcs homogenitására, a beton keveréket az előkészített tartályba, a kerti kocsiba, vagy közvetlenül a beépített zsalu belsejébe rakja le.

Az 1. táblázatban az építőanyagok térfogatarányát mutatják be különböző minőségű nehéz betonok készítéséhez.

| A beton márkája | Anyagfogyasztás 1 köbméter betononként | Víz / cement arány | Anyagfogyasztás relatív egységekben | |||

| Cement, kg. | Víz, l. | Homok, kg | Kavics, kg. | |||

| M-100 | 206 | 185 | 780 | 1177 | 0,89 | 1:0,89:3,78:5,71 |

| M-200 | 287 | 185 | 751 | 1135 | 0,64 | 1:0,64:2,61:3,95 |

| M-300 | 384 | 205 | 698 | 1055 | 0,55 | 1:0,53:2,43:2,74 |

| M-400 | 492 | 205 | 661 | 1000 | 0,41 | 1:0,41:2,03:2,03 |

| Megjegyzés: M-400 márkás cement, 5-20 mm-es tört granit frakció, kőbánya homok, ömlesztett betontömeg 2350 kg / m3 |

Tipp Annak elkerülése érdekében, hogy az oldat a vödör falához és a keverő pengékhez tapadjon, a munka megkezdése előtt ajánlott kenni vastag olajjal vagy zsírozással.

következtetés

E cikk elolvasása után világossá válik, hogy mennyire széles a nehézsúlyú monolit beton alkalmazási köre, és mennyi fontos paramétert kell figyelembe venni a habarcs vásárlásakor vagy készítésénél.

További információért tekintse meg a cikk videót, vagy olvassa el honlapunkon hasonló témákat.