Mi a konkrét megerősítő, amelyet a monolit leöntése után

A monolit beton nagy szilárdsága és tartóssága miatt vezető szerepet tölt be a lakó-, kereskedelmi és ipari épületek és szerkezetek építéséhez használt építőanyagok között. Azonban a nagy szilárdság ellenére a monolitikus beton felülete különböző külső tényezők következtében rombolásnak és eróziónak van kitéve.

A káros hatások elkerülése és az anyag teljesítményének javítása érdekében a leggyakrabban használt folyékony beton erősítő, amely megkötése után monolit felületre kerül.

A betonfelület szilárdságának növelése

Annak érdekében, hogy ezt a kérdést részletesebben tanulmányozhassuk, ez a cikk a monolit beton különféle felületkezelését vizsgálja, amelyek célja erőssége növelése és további védelem a külső tényezők hatása ellen.

Itt is bemutatunk egy rövid utasítást, amely leírja az ilyen anyagok felhasználásának technológiáját az építés során.

A keményítőanyagok fő célja

Annak érdekében, hogy teljes mértékben megértsük az ilyen anyagok használatának szükségességét és célszerűségét, először is el kell képzelnünk, hogyan működnek és milyen védelmi funkciókat alkalmaznak.

A fagyasztott beton egy szilárd, mikroporózus szerkezet, amely kötőanyag (cement) és ballaszt-aggregátum (kvarc homok, zúzott kő, gránit forgács) részecskékből áll össze. A beton felületének megsemmisülése és eróziója elsősorban a külső csiszoló hatás miatt következik be, ami fokozatos kopásnak és por képződésnek tulajdonítható.

Ezenkívül, amikor víz és más agresszív anyagok jutnak az anyag pórusaiba, megtörik a belső szerkezetét, gyengítik a kristályrács kötéseket, ami repedések kialakulásához és a későbbi megsemmisítéshez vezet.

Annak érdekében, hogy megbízható védelmet nyújtson az ilyen jelenségek ellen, a beton klasszikus megerősítése általában a következő tulajdonságokkal rendelkezik:

- Megnöveli a beton külső rétegének mechanikai szilárdságát a kötőanyag miatt, amely behatol az anyag vastagságába, összegyűjti az összes szilárd részecskét, egységes monolit felületet képezve.

- Ez biztosítja a külső réteg vízszigetelését, ezáltal megakadályozza a víz és a maró anyagok bejutását az anyagba.

- Növeli az anyag kopásállóságát és kopásállóságát, valamint működés közben megakadályozza a por és repedések kialakulását a felületén.

- A szárítás után jó alapot nyújt speciális festékek és egyéb alapanyagok felhasználásához.

Tipp Számos építész ismeri a beton esztrich felszínének megrepedése során tapasztalt jelenségét. A kémiai keményítők közvetlenül az oldat beállítása után jelentősen csökkentik a repedések valószínűségét.

Betonjavító fajták

Jelenleg számos különféle típusú edzőanyag van, amelyek mindegyikének saját előnyei és hátrányai vannak, és bizonyos körülmények között alkalmazható.

- A száraz vasbeton a betonpadlóhoz kiváló minőségű cement (magas minőségű portlandcement), magas súrlódási ellenállású (granit vagy korundgipszek) és felületaktív vegyi adalékok keveréke, amely javítja a munkadarab összetételének betonhoz való tapadását. A száraz keverékek fő megkülönböztető minősége viszonylag alacsony ár, összehasonlítva más típusú keményítőkkel.

- A kémiai keményítő impregnálás általában bizonyos sók és oxidok vizes diszperziós oldatát jelenti, amely fokozza a cement kristályos kötéseit a ballaszt-aggregátum (homok, kavics, zúzott kő) részecskékkel és csökkenti a nedvesség felszívódását az oldat megszilárdulása után.

- A fagyasztott oldatba behatoló epoxigyantákon alapuló kétkomponensű kompozíciók szilárd részecskék kötődnek egymáshoz a polimerizációs folyamat során, aminek következtében vízálló monolit felületet képeznek.

- A poliuretán gyantákon alapuló behatoló készítmények hasonlóan járnak az epoxiddal, de a polimerizáció után ellenállnak az alacsonyabb nyomószilárdságnak.

Tipp Annak érdekében, hogy a beton normál reakcióba lépjen bármilyen keményítőszerrel, a monolit felület hőmérséklete nem lehet + 10 ° C alatti, míg az ilyen készítmények esetében a kritikus legkisebb hőmérséklet + 5 ° C.

Az alkalmazás módja

A különböző típusú kompozíciók használatának technológiája jelentős eltérést mutat az ívek egymástól, és rendszerint a monolit felület felerősítésének különböző szakaszaiban történik.

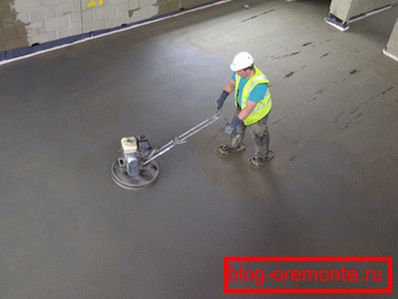

- A száraz keményítő keverékeket közvetlenül frissítés után azonnal öntött betonhabarcsra kell felhordani, anélkül, hogy félelme lenne a felületének sértetlenségének. A készítményt az egész területre egy egyenletes rétegben kell elosztani, amelynek vastagságát a használati utasítás tartalmazza. Ezután a habarcsot kézi vagy elektromos fugázó szerszám segítségével.

- Folyékony vegyi keményítő betonpadló kerül alkalmazásra a megoldás részleges beállítása után. Ez általában 3-7 órával a monolit leöntése után következik be. Alkalmazáshoz pneumatikus szórópisztollyal, valamint egy festőhengerrel vagy egy széles fogantyúval ellátott ecsettel használható.

- Az epoxi vagy poliuretán alapú behatoló készítmények csak a monolit felület teljes megszilárdulása és szárítása után használhatók. Az epoxi kompozíció elkészítésének folyamata a saját kezével, szigorúan vegye figyelembe a keményítő és az alap arányait, amelyeket a használati utasításban feltüntet.

Tipp Az epoxi gyantákon alapuló kompozíciók életképessége időről időre korlátozott, ezért apró részletekben kell elkészíteni, olyan mennyiségben, amely 20-30 percen belül elfogyasztható.

következtetés

E cikk elolvasása után nyilvánvalóvá válik, hogy számos különféle vegyi és ásványi anyag van, amelyekkel önállóan növelheti a monolit betonból készült felületek szilárdságát és tartósságát.

A problémával kapcsolatos további információkért nézze meg a cikk videót, vagy olvassa el a hasonló weboldalakat.