Betonpadlók: előregyártott és monolitikus szerkezetek az

Betonpadlók, valamint födémek és egyéb szerkezetek az építés alatt álló épület vízszintes felületének kialakítására szolgálnak. Ezeknek elég erősnek kell lenniük ahhoz, hogy a terheket ténylegesen a függőleges tartószerkezetekre szállítsák, ezért szinte mindig megerősítik őket acél megerősítéssel vagy más elemekkel.

Az alábbiakban bemutatjuk az építészeti részletek jellegzetességeit, valamint az önálló elrendezésükre vonatkozó számos tippet.

Az épület padlóinak áttekintése

Tervezési követelmények

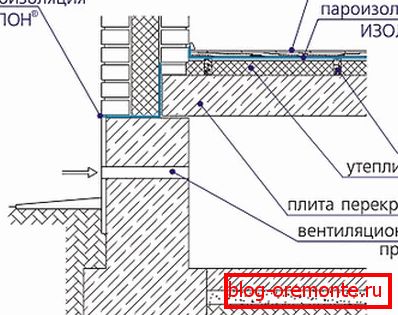

Az átfedés egy vízszintes szerkezet, amely felosztja a különböző helyiségek - az alagsor, a padlók, a padlás stb. Azon túl, hogy statikus terheléseket észlelnek és továbbítanak, ezek a részek az egész épület vízszintes esztrichei is.

Az átfedésekre vonatkozó követelmények meglehetősen komolyak:

- Először is elég erősnek és tartósnak kell lenniük.

- Másodszor, a merevségük és a deformációk hiánya rendkívül fontos.

- Ezen elemek számára is nagy tűzállóság, víz- és légzárás szükséges.

- További kívánságok közé tartoznak a hang- és hőszigetelési jellemzők, de általában csak alacsony emelkedésű kivitelben valósulnak meg. Más esetekben a beton padló további melegítése szükséges.

Ebből a szempontból előnyösnek tűnik a vasbetonból készült monolitikus vagy előregyártott technológiájú szerkezetek. A fagerendáknak is joguk van létezni, de teherbírásuk nem elegendő nagy súlyú és üzemi terhelések esetén.

Monolitikus fajták

Megegyezés szerint az alagsorban, a padláson és a padlón lévő padlók két csoportra oszthatók:

- Monolitikus, amelyet közvetlenül a tárgyra öntünk.

- Előregyártott, amelyek egyedi elemekből vannak szerelve.

Az alábbiakban mindkét típus konstrukciójának jellemzőit tekintjük.

A monolitikus szerkezetek öntésére vonatkozó utasítások a következők:

- A 10-20 mm átmérőjű betonacélokat (a tervezési terheléstől függően) hegesztették az épület kerete mentén az ún..

- A rudakat drótokkal kötözzük össze, vagy magunkkal hegesztjük a mézet, ami megerősítő hálót képez.. A legtöbb épület esetében az optimális cellaméret 200x200 mm.

Figyelj! A keret kialakításakor előzetesen előre meghatározott helyeket kell elhelyezni, például a kémény beton mennyezeten történő áthaladását stb.

- Ezután az OSB pajzsokból vagy vastag lemezekből összeszereljük a zsalut. A faanyagrészek a duzzadás elkerülése érdekében tömör polietilén bevonására szolgálnak. A zsaluzat minden része össze van kötve, és a fadobozokat kívülről töltik be.

- Összeszerelt pajzsok a lámpatesthez kellően vastag huzalral vannak rögzítve. Telepítés közben győződjön meg arról, hogy a zsalu 30-50 mm-re van a fém részek alatt. A pozícionálás megkönnyítése érdekében aktívan használnak speciális távoli béléseket.

- Annak érdekében, hogy elkerüljük a zsaluzat megcsúszását, támogatjuk az elemeket fagerendákkal vagy teleszkópos rudakkal, majd továbbadunk.

- Ajánlatos egy lépésben tölteni a lemezt - így a stressz zónák nem alakulnak ki betonban. Ehhez nagy mennyiségű megoldást kell készítenie, amely otthoni problémát jelent.

- A megoldás egyszerű: konkrét betétet kell készíteni a szükséges mennyiségben. Természetesen az ár magasabb lesz, de nem kell aggódnia több webhely összekapcsolásával a jelzálog beszerelésével.

Mivel ebben az esetben a beton kizárólag a megerősítésre lesz képes, a zsaluzatot csak akkor lehet eltávolítani, ha a cement teljesen megszilárdult. Az optimális expozíciós idő körülbelül 28 nap.

Ennek eredményeként kiváló mechanikai jellemzőkkel rendelkező monolitot kapunk. Teljesen ellenáll a terhelésnek, és még egy kis részét is eltávolítja (például egy kikötő építése során), a gyémánt körökkel végzett vasbeton vágást kell használni.

Előregyártott fajták

Ha a nyílás mérete lehetővé teszi, elő lehet készíteni az előregyártott vasbeton szerkezetet:

- A betonpadlók méreteit úgy választjuk meg, hogy a lemez vagy modul lefedi az összes szabad területet.

- A teherautó daru segítségével a megerősített szíj részeit helyezzük el, összekötve azokat cementhabarccsal.

Figyelj! A lemez szélei a teljes hosszúságon legalább 12 cm-es rúdhoz jutnak.

- Az ízület erősségének növelése érdekében a lemezek fémrészeit az épület falaiban lévő jelzálogokhoz hegesztjük.

Ez a módszer több előnnyel jár:

- Először is, a telepítési munka sebessége jelentősen nő.

- Másodszor, a lemezek mérete és tartóssága egységes, ami nagyban leegyszerűsíti a beton padló számítását.

- Harmadszor, az üreges termékek jobb hőszigetelést biztosítanak, mint a megerősített monolit.

Ugyanakkor ezt a technikát csak kis kiterjedésekre lehet alkalmazni. Ezenkívül a lemezek elhelyezésekor nehéz a szükséges nyílásokat és kommunikációs útvonalakat előre felépíteni, ezért a drótköteles eszközök használatával a betonpadlók nagyon időigényes vágását igényelhetik.

Szerelési problémák

Tippek a számításhoz

Ha mindent elvégsz magadnak, akkor feltétlenül figyelembe kell vennie egy olyan paramétert, mint a padló közötti betonpadló vastagsága.

Itt kell összpontosítania ezeket a számokat:

- A födémlemezek esetében minden egyszerű: legfeljebb 4 m hosszúságú területekre 16 cm vastagságú részeket veszünk fel, 4 m-től 22 cm-nél nagyobb átmérőjű területek esetén. E szabálytól való eltérések teljesülnek, de a házszerkezetben meglehetősen ritkák.

- Egy monolit szerkezet felépítésénél figyelembe kell venni a padló és a tõkealap saját súlyát, a terhelés súlyát biztonsági tartalommal stb. Ezeknek az adatoknak és a nyitási területnek a tudatában kiszámíthatjuk a monoliton belüli fajlagos terhelést kg / m-ben2.

Figyelj! Az SNiP szerint ez a mutató standard értéke 150 kg. Azonban figyelembe kell venni a biztonsági tényezőt (1.3.), Ezért ideális esetben olyan értékeket kell alkalmazni, amelyek értéke 195-200 kg / m2.

- Ezen számok alapján kiválaszthatjuk a lemez vastagságát, valamint a megerősítés keresztmetszetét és konfigurációját.

Megfelelő készségek nélkül elég nehéz elvégezni az ilyen számításokat az előírt minőségi szinten. Ezért javasoljuk speciális számológépes programok (Lira, SCAD, STAAD és analógjai) használatát, vagy vegye fel a kapcsolatot a professzionális tervezőkkel.

A lemezek önálló gyártása

Az ilyen konstrukciók lebonyolítására szolgáló technológia leírása hiányos lenne, ha nem mondanánk meg, hogyan kell egy konkrét padozatot készíteni a saját kezünkkel. Valójában, ha bizonyos képességei vannak, önthet néhány meglehetősen szilárd lemezt.

Ez így történik:

- Az 50 mm vastag lemezekig vagy a fa bordákkal erősített rétegelt lemezből összeállítjuk az alját a jövő alakjához. Az oldalfalak 25-30 mm-es táblákból készülnek.

Tipp Kiválasztjuk a zsaluzat méreteit az átmérő méreteinek megfelelően.

- Alul a tetőfedő anyaggal vagy műanyag burkolattal fedjük le: így elkerüljük a szivárgást, és sokszor megkönnyítjük az ásatás folyamatát.

- Ezután összeszereljük a megerősítő ketrecet. Mivel a hegesztőgép meglehetősen drága, öngyártáskor leggyakrabban vékony vezetékhez kötődnek.

Tipp Az építés megkönnyítése és működési tulajdonságainak javítása érdekében lehetséges a 60 mm-es átmérőjű hosszirányú polipropilén csövek elhelyezése a megerősítésben.

- A keret leeresztésre kerül a zsaluzatba, 30-50 mm távolságban az aljától. Ehhez használhatja mind a speciális tömítéseket, mind a rendelkezésre álló anyagokat - kövek, tömör téglák töredékei stb.

- Töltse fel a zsaluzatot megerősítéssel, cement alapú oldattal, melynek minősége nem alacsonyabb, mint az M350, homok és kavics hozzáadásával. Óvatosan zárja be a beton anyagot kötéssel vagy vibrációval.

Szárítás közben nedves állapotban támogatjuk a lemez felületeit, zsákos vagy polietilén takarással. Legalább két héttel szétszereljük, mielőtt a terméket nyílt formában szárítjuk. A betontermék teljes időtartamának legalább 28 napnak kell lennie.

következtetés

Acélbetonpadlók, a viszonylag magas költségek és az építőipar összetettsége ellenére ma gyakorlatilag nincsenek alternatívák. Ezenkívül a legtöbb esetben kívánatos a szakemberek bevonása a megállapodás megtervezésébe, mivel a hibák költsége ebben az ügyben igen magas. Részletesebben a kiemelt téma árnyalatait a jelen cikkben szereplő videó részletezi.